爆破安全技术

第二章 炸药的工程安全评述

二、机械作用下炸药爆炸激发原理

1.机械作用下爆炸激发机理的物理本质

由于机械能传给炸药,使炸药局部温度升高到热点,在这些热点上炸药开始燃烧,起初燃速不大,后来由于炸药性质与外部条件不同,燃烧被加速并转为爆炸或熄灭。

促使爆炸的要素是:炸药有很高的可燃趋向,炸药的燃烧速度与压力大小有明显关系,以及炸药有很高的爆轰性能。

2.炸药局部温度升高的机理

(1)炸药受到冲击时,其内部的气泡受到绝热压缩,就产生反应激发中心(热点)。

(2)由于冲击的作用,炸药出现不均匀流动,这时炸药的个别层理之间,炸药与撞击面之间,炸药颗粒之间和炸药的不同固体质点之间便产生摩擦力。这种摩擦就是炸药局部温度升高的原因。

(3)高粘性液体炸药的流动生热,同样可以产生激发中心。

气泡爆炸激发机理表明:气泡使液态炸药(硝化甘油)的最小起爆能量降低好几倍,然而在固体炸药(泰安)中,气泡的影响较小。

3.炸药流动时引起爆炸过程的实质

对炸药的机械作用(冲击、摩擦等)通常使炸药产生不均匀流动。当炸药流动时,由于存在摩擦力,便释放出热能,从而导致局部升温,该处就是爆炸激发中心。因此,局部升温概念与爆炸激发概率取决于药柱中产生塑性变形时释放能量的速度及炸药本身的化学性质。

炸药流动时,释放能量的速度依赖于炸药流的速度及产生的应力。对爆炸激发而言,能量释放速度也就是炸药流的速度,以及炸药中的应力应大于某一确定的临界值。

激发爆炸所必需的炸药流的能量释放速度与炸药的化学性质、物理力学性质以及机械作用下药柱变形的条件有关。

4.几点结论

(1)产生的激发中心,根据条件可能发展成为爆炸,也可能熄灭。

(2)激起爆炸的条件是:在炸药的动力化学特征中,其燃烧速度与压力的关系具有特殊的意义。燃速与压力的依赖关系越密切,炸药就越容易由燃烧转为爆轰。

(3)炸药燃烧时生成的气体愈多并且不易排出,燃烧中心压力的增长就愈快,燃烧转为爆轰的危险性就增大。

(4)气体量的多少主要与燃烧速度和炸药的性质有关。气体散逸的快慢主要由药柱的透气性、结构和密实程度确定。

(5)炸药的临界直径越小和爆轰的能力越高,形成的高温中心就越容易转为爆炸。

(6)炸药的机械作用敏感度不能用单一的指标来描述。如果在某一条件下进行试验时,某种炸药与其他炸药相比是敏感的话,那么当改变试验条件时,这些炸药的敏感度在某些方面可能改变。

三、装药或处理拒爆时炸药承受的机械作用

3.1 手工装药

手工装药过程包括用炮棍向炮眼或炮孔中装药卷和起爆体。

在标准条件下,炮眼直径大于药卷直径,因此,可以自由地向炮眼中装药。

在不利的条件下,炮眼未清理好,特别是在不稳固的岩体中,由于炮眼变形,就不能沿炮眼自由地装药。在这种情况下,爆破工有时用炮棍使劲地挤压炮孔中的药包,这样做是不允许的,因为这样做既无效又危险。

当用炮棍猛烈挤压(有时带冲击)起爆体,甚至挤压装有岩石炸药的药卷时会引起爆炸,造成不幸事故。

如果在装药过程中,药卷被卡在炮眼里,无论如何不能用力将药卷硬塞进去或者去钻眼等。应该按照爆破安全规程中处理拒爆药卷的要求,将卡住的药卷清除掉。这样,手工装药时仅在严重违反爆破作业规定的情况下,炸药才可能受到强烈的机械作用。

当装敏感度比岩石炸药低的炸药时,如果装起爆体时不严格操作,使劲挤压起爆体,也可能引起爆炸。因此装起爆体时要避免震动,并小心地进行和随即用炮泥填实。

露天矿炮孔手工装药时,只有在预先将炸药压碎或向深孔里装散药的情况下,炸药才受到机械作用。

考虑到露天矿和坑内矿主要采用不敏感的铵油炸药与乳化炸药,当手工装药时,可以认为机械作用对这些炸药是安全的。

3.2 机械装药

现代机械装药采用推进式装药机、螺旋装药机与抛掷式装药机,装药机的部件都可以产生冲击和摩擦,这就使装药工作有一定的危险。

由于摩擦,炸药可能变热和温度升高并且燃烧起来,再由燃烧转为爆炸;由于摩擦力的作用,位于作用表面之间的炸药可能产生热分解中心——热点,在一定条件下这些热点可能转为爆炸。

3.3 对拒爆药包的作用

近几十年来,由拒爆造成的事故一直占爆破作业中事故的30~40%。由于钻孔、撬毛、破碎大快、装岩、挖柱脚时对拒爆药包的机械作用而发生拒爆药包爆炸事故,其中钻孔发生的事故占拒爆炸药爆炸事故总数的60~70%。

凿岩工严重违反安全规程,在巷道掌子面打眼时,利用残眼或废弃的炮眼,而这些炮眼里还可能有未爆炸的炸药,由于凿岩钻头对炸药的机械冲击作用而引起爆炸。

在少数情况下,新炮眼偶而穿过残眼或废弃的炮眼时(炮眼中还有炸药或残存着拒爆药包),也可能发生同样的爆炸。

在露天矿清除炮孔的拒爆药包时(不包括硝化甘油或黑索金和导爆索),有些矿山用挖掘机的铲斗来清理破碎岩石中的药包而受到机械作用。

在许多矿山用挖掘机铲斗清理破碎岩石中的拒爆炮孔中的药包时发生了爆炸。在这种情况下,挖掘机的司机与近旁的矿工都受了重伤。

当岩石和铲斗的工作表面之间是刚性接触时,长度大于10cm的导爆索落在岩石大块(或矿石大块)和铲斗之间是最容易引起爆炸的原因。

四、炸药承受机械作用的研究方法

用来研究对炸药进行机械作用的试验机可以使爆破作业中带有炸药的操作工序再现。因此,它应模拟爆破作业中对炸药产生机械作用荷载的主要形式。

荷载必须在尽可能大的范围内变化。荷载的最大值应比实际数值大一些。

试验机要能够放置足够多的炸药试样,并确保试验时的安全。试验机的操作装置(即直接对炸药进行机械作用的装置)最好是可以更换的,而且便于远距离自动控制。

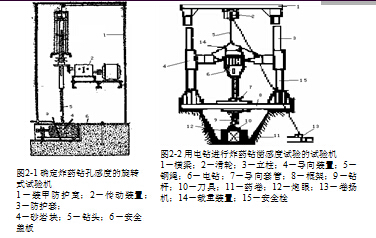

4.1 炸药钻凿感度的确定

在利用图2-1示旋转式试验机时,在所有进行的试验中,没有发生过被钻的药包发生爆轰。

在利用图2-2示的电钻试验机时,采用露天铵油炸药进行试验时,炸药均未爆轰。用密实的岩石炸药进行试验,此种炸药较上述炸药的感度大。在钻凿炸药时,只爆轰过一次,结果使砂岩试块开裂。

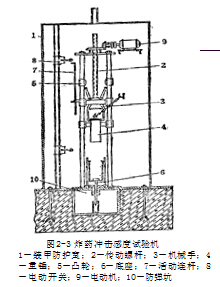

4.2 冲击荷载作用下炸药危险程度的确定

拒爆的装药可能受到冲击荷载的作用,同样,机械装药过程的药卷也可能受到冲击荷载的作用。在冲击荷载的作用下,确定炸药危险程度的试验机结构。见图2-3。

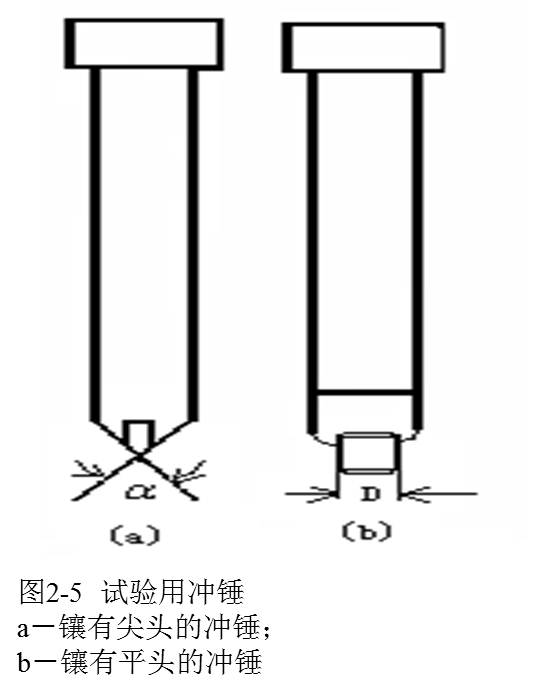

在进行冲击荷载试验时,可采用尖头的或平头的冲击器。采用尖头的冲击器冲击时,炸药单位面积上的压力值较大,对炸药进行冲击时,尖头冲击器比平头冲击器的危险性小。这是由于炸药"热点"的面积较小,在尖头冲击器的作用下,"炸药流"比较容易在尖头下通过,并且所产生的燃烧中心不是封闭的。

用锤击方法对炸药试样进行冲击试验时。可能使炸药完全爆炸或爆燃。

爆炸的特征是劈啪声很大,冒出大量的烟,并且找不到残余的未起化学反应的炸药。

爆燃的特征是虽然有劈啪声、冒烟,但比完全爆炸时要小得多。同时,黑烟的痕迹在烧剩的纸筒上可以找到。爆燃时总是有残余的未起化学反应的炸药。

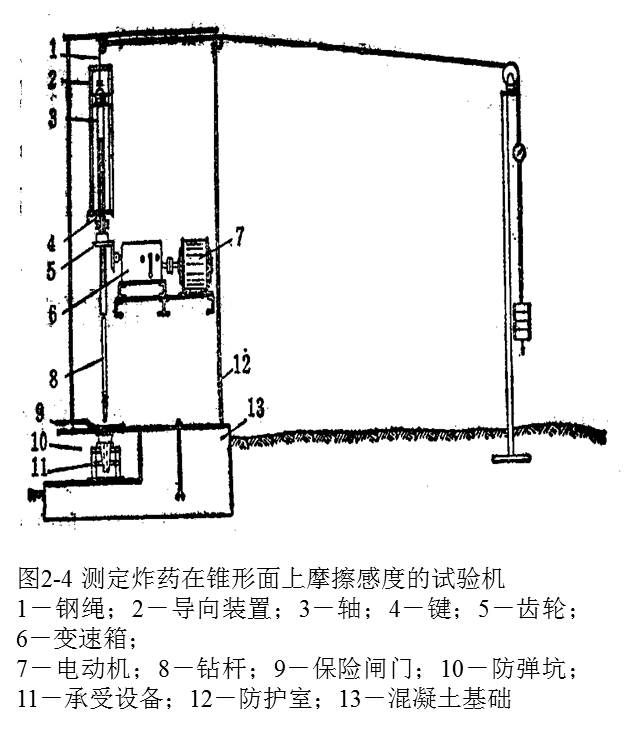

4.3 摩擦荷载对炸药作用时装药机安全操作条件的研究

机械装药时炸药可能受到特殊的机械作用,这就是当炸药撒落在作相对运动部件表面上时,受到摩擦荷载的作用。

在螺旋装药机的进料器上可能产生摩擦作用。对炸药摩擦作用的大小决定于运动频率和摩擦系数,而摩擦系数又与运动面的材料及加工光洁度以及垂直压力的大小(决定于运动面互相压紧的程度)有关。

五、机械作用下炸药爆炸概率的评价

5.1 冲击荷载危险性研究

试验时,首先确定机械装药时对炸药可能产生的冲击荷载是最危险的那些条件。然后确定这些条件下爆炸的概率。

根据计算。冲击能量的最大值采用20kg·m。

冲击引起爆炸的条件(因素):除炸药的性质外,与撞击面的形状、尺寸、材料、光洁度以及炸药试样的尺寸和数量有关,还与冲击时炸药的流动条件有关,因为机械装药时,荷载值也可能与撞击面底下的炸药能否自由流动的条件有关。

炸药试样的数量不小于30g。

所获得的统计数字的可靠性是以众所周知的概率论为依据的。

必须的试验次数由下述方法确定。起初和确定炸药的机械作用感度一样,进行20~30次试验。然后根据试验结果修正试验次数,使试验结果的可靠性不小于90%,可信度的变化范围为10%~12%。

5.2 撞击面形状与尺寸的影响

各式各样冲击条件可归结为两种极端的情况,即尖头冲击与平头冲击。金属套筒的直径为33mm、高300mm。试验中采用钢锤或镶合金的锤,直径为25mm,尖头角度为55°(图2-5)。

炸药试样重30~40g,并采用了不同的炸药进行试验。

试验结果表明:

(1)当用平头钢锤进行冲击时,炸药发生爆炸或爆燃。

(2)爆炸的特征是声响很大,冒出大量的烟,看不到残存的、未起化学反应的炸药,当有坚固外壳时,外壳有变形。

(3)爆燃时在残存的纸筒上有烟黑与燃烧的痕迹,爆燃时也冒烟,但比爆炸时微弱,并有残存的未起化学反应的炸药。

(4)在一定的条件下,用平头锤冲击时,所有的工业炸药如果发生爆燃,都可以激发炸药爆炸。试验证明存在着激发中心,试验时用表面磨光的铝板、铜板、钢板作底座,在底座上可以找到残留着的细小爆痕。

(5)爆燃是激发炸药的首要的先决条件。如果所试验炸药的起爆能力相差很小,那么爆燃的次数就可以作为炸药使用的危险程度指标、随着撞击面积的增大(锤直径加大)爆炸的概率就增大。

(6)当采用10mm直径的落锤进行试验时既不爆炸又不爆燃。当采用20mm直径的落锤进行试验时(冲击能量为65kg·m),所有试验的炸药都发生了爆燃和爆炸。这就说明了上述冲击时形成热点的机理。

(7)试验表明,在所试验的药柱都自由地平放着并采用平头锤冲击时,炸药都爆燃或爆炸了。当采用尖头锤冲击时,发现不含黑索金或硝酸酯的炸药是最安全的。

(8)从事故资料中也可以看到,在使用含有敏化剂的硝酸酯和黑索金炸药时,事故次数比用TNT的硝铵炸药高。为了减少伤亡事故,采用不含敏化剂的炸药是合适的。

(9)保证试验条件不变,各种厚度的炸药试样轮流试验。在这种情况下的试验表明,炸药试样的厚度对爆燃次数的影响是很小的。

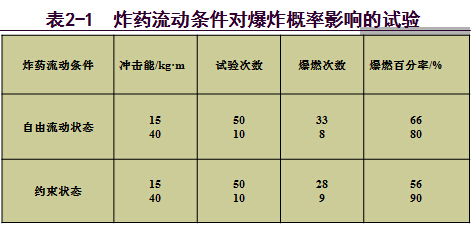

5.3 撞击面下炸药的流动条件对爆炸概率的影响

为了评价撞击面底下的炸药处于自由流动状态或受约束状态(炸药向撞击面周围的介质流动时受到约束)对炸药爆炸概率的影响,曾经做过以下冲击试验,即把炸药试样放在纸筒里,或将装炸药的纸筒放在钢筒里进行冲击试验,这两种试验方法都必须在钢制底板上铺上砂纸。

试验条件与试验结果列于表2-1。改变炸药的流动条件,爆燃次数没有明显的变化。

六、药卷与障碍物撞击时危险性的研究

抛掷式装药机工作时,作用在药卷上的动荷载相当大,冲击能约达50,000J。

为了确定掌子面上药卷受到冲击作用的危险程度,在压气试验机上进行了专门的试验,药卷是重300g、直径36mm的硝铵炸药,药卷以500~1,000m/s的速度撞击钢板。像装药机工作时那样,从装药机喷口至钢板的距离为2m。

50次试验结果表明,药卷没有发生爆炸或爆燃。甚至抛掷速度达950m/s时,障碍物上残留的炸药也没有烧熔或热分解的痕迹。这说明抛掷式装药机以最大的速度抛掷药卷是十分安全的。

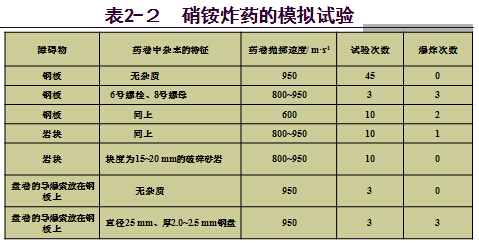

下面试验是模拟装药机工作时硬物掉入药室或掉入装药器套管中的情况。用重300g、直径36mm的硝铵炸药做成药卷,将含硬物的药卷或不含硬物的药卷向钢板上或岩块上抛掷。试验结果列于表2-2。

由表可知:

(1)当药卷的抛掷速度是装药机实际工作时抛掷速度的5倍、或药卷的冲击能量是装药机实际工作状态的2.7倍时,硝铵炸药没有发生爆炸。

(2)当含钢质杂物的药卷与障碍物碰撞时,虽然冲击能量非常小,硝铵炸药发生了爆炸。

(3)对无杂质的硝铵炸药药卷进行冲击试验,药卷装有导爆索,导爆索安装在坚固的底座上,当冲击能量达13 500kg·m时,没有发生爆炸。在同样的抛掷条件下,药卷和钢盘以同样的速度抛掷,做了3次试验,每次都爆炸了。

(4)在以岩块作为障碍物的试验中,在同一抛掷条件下,含有破碎岩块的药卷没有爆炸。

(5)当杂质掉入装药机的药室时,炸药危险急剧增长。

(6)试验结果表明,由互相撞击的物质形成爆燃从而激起爆轰的概率是很小的。